Es ist wie im Original: Je besser die Maschine aufgebaut ist umso besser ist auch der Wirkungsgrad. Das hilft Betriebsstoffe sparen.

Die Führung des Kreuzkopfes und Anbringung der Zylinder am Rahmen

Hier schließen wir direkt am vorherigen Artikel zur Zylindermontage von Reppingen Dampfzylindern an.

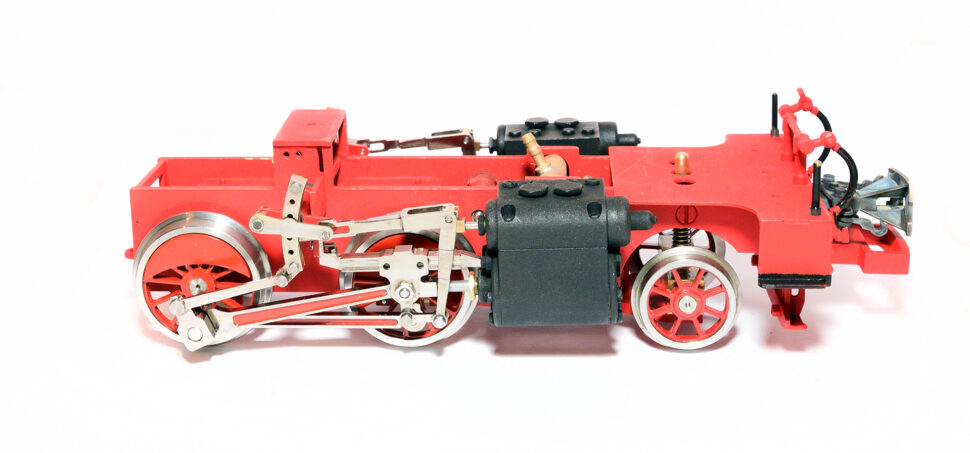

Die Standardvariante von Alfried verfügt nicht über eine komplette Heusinger-Steuerung. Ob bewusst oder nicht – gerade für Anfänger kann dies den Frustlevel klein halten, denn bei der Montage ist Genauigkeit gefragt und nicht zuletzt ein Verständnis des Systems wenn es ein Problem gibt.Von den alten Regner Maschinen kannte ich es gut, dass der Kreuzkopf gar nicht auf der Gleibahn lief, sondern nur in Form einer Sichel ausgeführt war. Das erlaubt natürlich größere Toleranzen im Zusammenbau. Die Kreuzköpfe von Reppingen sind allerdings, wie bei Regner und anderen Herstellern heute auch, ein komplettes Vierkantrohr, d.h. dass der Kreuzkopf wirklich auf der Gleitbahn läuft und diesen umschließt. Damit werden höhere Anforderungen an den Modellbauer gestellt, da der gesamte Verbund nun absolut fluchtend zueinander ausgerichtet werden muss, damit nicht der Kreuzkopf auf der Gleitbahn schleift, oder der Kolben schief im Zylinder sitzt und sich verkantet.

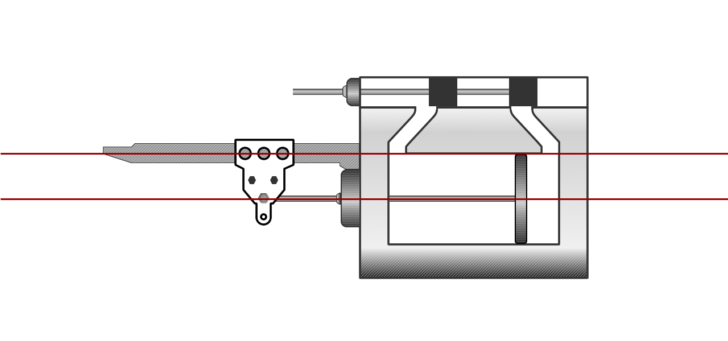

Wie das Schaubild zeigt wird durch die Gleitbahn der Hebel, mit dem der Kolben im Zylinder geführt wird, erheblich länger. Nun gibt es neben der Möglichkeit dass alles perfekt funktioniert zwei mögliche Probleme die behoben werden müssen, bevor man weiterbaut:

- Der Kreuzkopf kratzt an der Gleitbahn

- Der Zylinder ist im vorderen oder hinteren Bereich schwerfällig oder verkantet

Beides führt auf ein und denselben Effekt zurück: Die Gleitbahn ist nicht perfekt fluchtend zum Zylinder bzw. Kolben. In der Praxis gibt es einige Faktoren die den wichtigen, absolut geraden Einbau verhindern bzw. erschweren können:

- Die Dampfnippel

Hat man die eine Seite perfekt ausgerichtet und zieht die Schrauben am Zylinder fest, ergibt sich durch die Zu- und Abdampfkanäle fast schon zwingend das Einbauformat für die andere Seite (Zumal durch die Durchlassbohrungen für die Gewindestifte 4 Verbindungspunkte die Zylinderposition vorbestimmen). Allerdings: Stimmen muss das nicht. Deshalb ist hier mitunter etwas Gewalt gefordert auch die andere Seite wirklich exakt anzubringen und die Dampfverteiler in ihre Position zu bringen. Man hat wenig Spiel, aber das wenige kann man bereits ausreizen müssen. Ich wollte unbedingt beide Zylinder mit der Oberkante parallel zum Umlaufblech haben, deshalb muss ich schon „etwas“ ziehen, drücken und neigen. - Die Rahmenlackierung

Nimmt man die Länge des Kolbens und der Gleitbahn zusammen, erhält man einen ganz schön langen Hebel. Hier reichen dann bereits ganz kleine Abweichungen und der Hebel oder der Zylinder sitzt schief und das System verkantet. Da reicht mitunter schon der Lack auf den Innenseiten der Bohrungen am Rahmen, durch die die Befestigungsschrauben oder die Zu- und Abdampfkanäle geführt werden, und das System ist nicht exakt zu positionieren. In der Praxis passiert es schnell dass gerade der zweite Zylinder dann etwas nach vorne gekippt am Rahmen montiert wurde, die Gleitbahn allerdings in 180° bzw. horizontal statt dann ebenfalls ganz leicht schräg. In der Folge hat man dann einen überstumpfen Winkel der zu Verkanten führt. - Die Gleitbahnfixierung

Wie von Regner gewohnt habe ich zunächst einen Bolzen hinten in die Gleitbahn geschraubt. Diese Art hat sich aber schnell bereits beim händischen Test als nachteilig erwiesen, da die Gleitbahn viel Spiel erhält und es nur eine Frage der Zeit ist bis sich dieses Spiel in den Zylinder oder die Gleitbahn fräst. Deshalb gehört dort eine M2 Schraube angesetzt welche die Gleitbahn fest am Rahmen fixiert. - Der Gleitbahnträger

Der Gleitbahnträger bestimmt die Höhe, in welcher die Gleitbahn zylinderseitig über dem Kolben sitzt. Die Gleitbahn von Reppingen hat eine Steigung wo die Gleitbahn in den Träger eingeschoben wird – einen Keil also. Das führt notwendigerweise zu Toleranzen, je nach dem wie fest oder locker man die Gleitbahn in den Träger einschiebt. Dadurch verändert sich natürlich auch die Höhe zum Kolben. Das Maß jedoch, wie weit die Gleitbahn in den Träger gehört (und damit wie viel Abstand zum Kolben), bestimmt der Abstand vom Gleitbahnträger zum Langloch am Rahmen – und der unterste Punkt des Langlochs bestimmt den minimalen Abstand von Gleitbahn zum Kolben. Deshalb sollte man tunlichst vermeiden vor der Montage am Rahmen bereits am Gleitbahnträger oder die Gleitbahn selbst zurecht zu feilen.

Die DU-Lager der Kuppelstange und Treibstange

Am Treibzapfen sind die mitgelieferten DU-Lager tiefer als die Stange selbst. D.h.: Sie stehen über. Das ist allerdings kein Fehler sondern genau richtig so, denn bei Alfried kann man prima mit der Einpresstiefe der Lager die Ausrichtung der einzelnen Stangen der Kulisse vornehmen. Konkret heißt das:

- Die Lager der Kuppelstange sollten am Treibzapfen zum Rad hin ca. 0,5mm hinausragen. Damit ist gewährleistet dass die Kuppelstange nicht am Rad reibt oder mit der evtl. schmal überstehenden Achse (Edelstahlstift) kollidiert.

- Die Lager der Treibstange können so ausrichtet werden, dass die Treibstange absolut in Flucht zum Kolben, und damit parallel zum Rahmen läuft.

Wie presst man DU-Lager ein?

Ich verwende für Presslager immer einen Schraubstock. Natürlich kann man das Lager auch mit einem Hammer einschlagen, allerdings erhöht es die Wahrscheinlichkeit das Lager zu zerstören. Mit einem Schraubstock gebe ich auf das gesamte Lager die selbe Kraft was dazu führt dass das Lager perfekt in seine Position findet.

Ich verwende für Presslager immer einen Schraubstock. Natürlich kann man das Lager auch mit einem Hammer einschlagen, allerdings erhöht es die Wahrscheinlichkeit das Lager zu zerstören. Mit einem Schraubstock gebe ich auf das gesamte Lager die selbe Kraft was dazu führt dass das Lager perfekt in seine Position findet.

Wenn man das Lager tiefer einpressen möchte kann man Materialreste, oder ein Blech mit Loch welches größer ist als das Lager, mit in den Schraubstock einspannen. So kann man durch die Blechstärke auch direkt die Durchdrücktiefe bestimmen.

Einige Löcher hatten noch Bearbeitunsrückstände. Gerade bei Edelstahl sollte man nicht davon ausgehen dass man die einfach herausdrückt sondern vorher die Löcher entsprechend mit einer Feile bearbeiten um Grat zu entfernen. Die Kanten kann man auch händisch mit einem einfachen Senkkopf bearbeiten.Nach dem Einpressen ist das Lager auf Leichtgängigkeit zu überprüfen. Dazu das Lager einfach auf einen Treibzapfen setzten und schauen dass er zum einen leicht drehbar ist, zum anderen aber nicht hin und her schlackern kann. Stimmt etwas nicht muss am Lagerloch nachgearbeitet werden. Das Lager kann mit einem 4mm DIN-Stahlstift und Hammer wieder herausgeschlagen werden. Wer das nicht hat nimmt einen alten 4mm Bohrer und schlägt mit der stumpfen Seite das Lager wieder aus (also mit dem Hammer auf die Bohrerspitze schlagen).

Die Lager sind nur außen aus Metall und haben auf ihrer Innenseite einen feinen Polymer-Überzug. Dieser garantiert den geringen Reibungskoeffizienten und nicht zuletzt auch die ölfreie (wartungsfreie) Nutzung. Deshalb darf in einem DU-Lager niemals gefeilt werden da man die Schicht damit zerstört. Lässt sich ein Zapfen nicht in das Lager schieben, ist es schwergängig oder klemmt es, ist das Maß des Lagerlochs an der Stange nicht exakt und muss nachbearbeitet werden.Ausrichten des Gestänges

Je geometrisch exakter die Konstruktion montiert wird, umso besser wird die Maschine hinterher laufen. Deshalb sollte man sich Zeit nehmen und die Kulisse nach der gewissenhaften Montage der Zylinder weiter Schritt für Schritt zusammenbauen und nach jedem Schritt auf Leichtgängigkeit prüfen.

- Die Kuppelstange

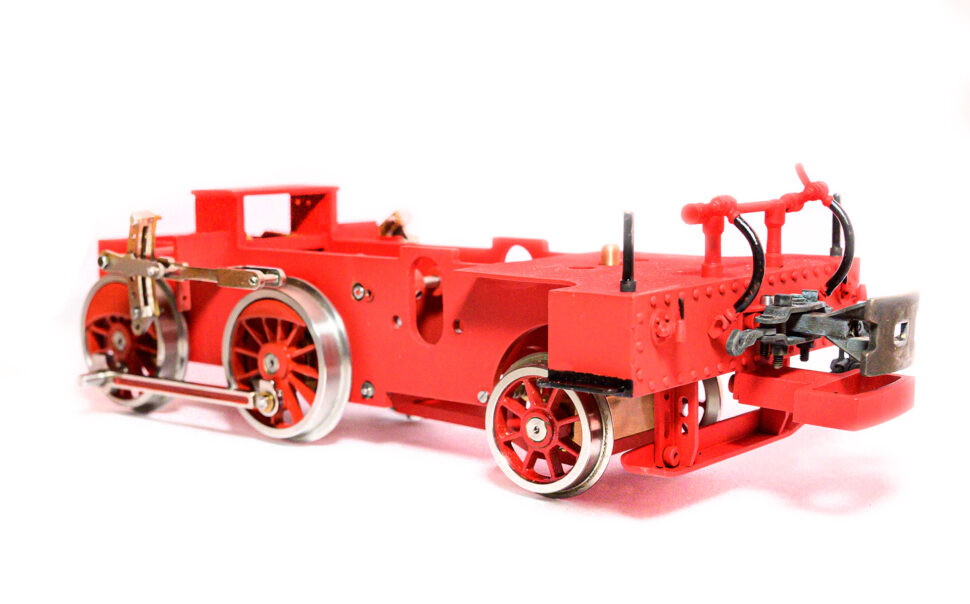

Die Kuppelstange verbindet die einzelnen Räder miteinander. Damit diese nicht am Rad schleifen, sollte die DU Buchse am Treibzapfen wie bereits erwähnt um ca. 0,5mm durchgepresst werden. Auf die Seite mit dem Kuppelzapfen / der Ansatzschraube wird eine 0,5mm Unterlegscheibe zwischen gelegt. - Die Treibstange

Sie sorgt dafür dass die Bewegungsenergie auf den Radsatz übertragen wird und ist der verlängerte Arm des Kolbens im Zylinder. Für bestmögliche Leistung ist es deshalb notwendig, dass die Treibstange fluchtend zum Kolben montiert wird. Da der Kolben wiederum fluchtend zum Rahmen im Zylinder sitzt, kann man sich als Referenzmaß gut am Rahmen orientieren. Verläuft die Treibstange also parallel zum Rahmen hat man die bestmögliche Position für die Treibstange gefunden. Ein zu schiefer Lauf der Treibstange führt dazu dass der Kreuzkopf zu Flattern neigt, was angesichts der Führung in der Gleitbahn kontraproduktiv ist. Außerdem schlagen damit die Lager leichter aus bzw. ihre Lebensdauer wird verringert. - Schieberstange und Kurbelstange

Diese beiden bilden eine fluchtende Einheit zueinander. Da die Schwinge ebenfalls parallel zum Rahmen in der Kulisse liegt, sollten sowohl Schieberstange als auch die Kurbelstange im selben Abstand zum Rahmen in der Kulisse laufen um unnötiges Verkanten zu vermeiden. Vor allem die Schieberstange in der Schwinge sollte diese Parallelität aufweisen, da man sonst Gefahr läuft dass die Umsteuerung nicht vernünftig funktioniert und / oder über kurz oder lang die Edelstahlstange das Material der Schwinge (Messing) abträgt.

Die Position der Schieberstange scheint allerdings fest vorgegeben, da sie ohne nennenswertes Spiel mit dem Schieber verbunden ist.

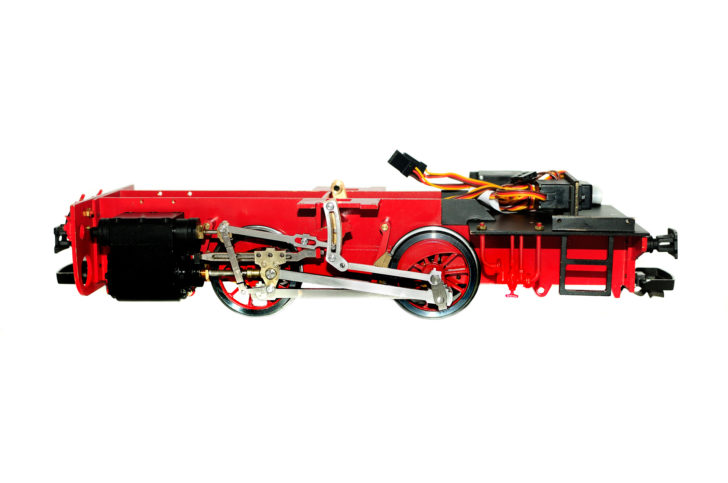

Aber: Der Schieberkasten hat geringfügiges Spiel. Wenn er absolut fluchtend mit dem Zylindergrundkörper montiert ist, sollte auch die Schieberstange parallel zum Rahmen laufen. Ist er es nicht, entsteht entweder eine Steigung oder eine Neigung hin zur Schwinge und die die Schieberstange setzt auf statt in der Schwinge zu laufen. Deshalb, wenn die Schieberstange nicht parallel läuft oder die Umsteuerung kratzt: Position des Schieberkastens auf dem Zylindergrundkörper prüfen und korrigieren. Natürlich sollte vor allem dort, wo die Schieberstange in der Schwinge geführt wird, gewissenhaft die Kanten gebrochen und die Oberfläche plan geschliffen werden. - Die Kurbel

Wie auf dem obigen Bild zu sehen steht die Kurbelstange zur Kurbel hin leicht ab. Das ist nicht so dramatisch, aber schön ist das auch nicht. Ich habe deshalb das DU-Lager der Treibstange auf der entsprechenden Seite zur Kurbel hin später noch etwas verkürzt um die Kurbel so weit auf den Treibzapfen aufziehen zu können, dass auch die Kurbelstange parallel zum Rahmen läuft. Dies führt in der Folge allerdings dazu, dass auch der Treibzapfen noch leicht eingekürzt werden will, weil die Kurbelstange sonst gegen den Treibzapfen stößt.

Auf der Schwingenseite, wie auch an der Kurbel, habe ich eine 0,5mm Unterlegscheibe Zwischen gelegt. Zwischen Schraubkopf und Kurbelstange entsteht ein großer Freiraum. Mit einer M2,5 Mutter haben ich diesen „eingekürzt“ in dem ich diese dazwischengelegt habe. Die Muttern gehören eigentlich zwischen die beiden Schwingenelemente. Dort habe ich jedoch hohe M2 Muttern eingeschraubt und hatte deshalb die M2,5er übrig. - Die Lenkerstange

Die Lenkerstange verbindet den Voreilhebel mit dem Kreuzkopf. Läuft der Voreilhebel vertikal parallel zum Rahmen, ist auch die Schieberstange parallel. An der Montierung der Kurbel muss deshalb die Lenkerstange unterlegt werden. Schraubt man die Lenkerstange direkt an die Kurbel läuft der Voreilhebel nicht mehr parallel und somit verkantet auch die Schieberstange in der Schwinge.

Die andere Seite der Lok baut man dann auf die selbe Art und Weise zusammen und fertig ist die Kulisse – und die Lok bereit für die Einstellung der Steuerung und den ersten Drucklufttest. Ich verzichte mangels geeignetem Kompressor auf Druckluft und stelle alle Maschinen direkt mit Dampf ein – schließlich fahren sie später auch mit Dampf und nicht mit Luft. Dafür verwende ich eine handelsübliche Dampfente die immerhin bis zu 3,5bar Dampfdruck liefert. Dazu mehr in einem späteren Artikel.